PL

EN

DE

RU

Przetwórstwo tworzyw sztucznych metodą wtryskiwania

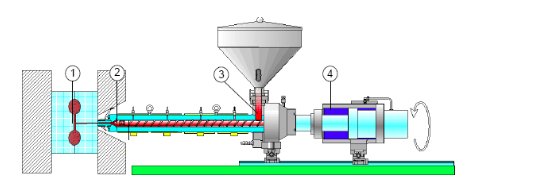

Przetwórstwo tworzyw sztucznych metodą wtryskiwania – jest to złożony proces technologiczny, realizowany przez skomplikowane i wielofunkcyjne maszyny. Ogólna budowa wszystkich ich typów (Rys. 1.1 i Rys. 1.3) jest podobna, ponieważ składają się one z pełniących tę sama rolę zespołów funkcyjnych (sterowanie i regulacja, napęd, zamykanie i otwieranie oraz wtrysk). W zależności od rodzaju przetwarzanego tworzywa, sposobu pracy, rodzaju formy itp., są one dostosowywane do wymogów poszczególnych wariantów technologii w sposób konstrukcyjny, bądź przez zastosowanie specjalnego wyposażenia technicznego. Wielkość wtryskarki oraz jej możliwości wytwórcze charakteryzuje siła zamykania, objętość wtrysku i wymiary przestrzeni, w której mocowana jest forma wtryskowa.

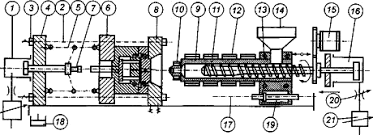

Rys. 1.1 Schemat konstrukcyjny wtryskarki ślimakowej z podstawowymi zespołami [1]: 1- siłownik napędu stołu, 2- kolumny prowadzące stół, 3- nakrętki do nastawiania wysokości formy, 4- stół tylny nieruchomy przestawny, 5- zespół kolumnowo- dźwigniowy, 6- stół ruchomy, 7- zderzak wtryskarki, 8- stół przedni nieruchomy, 9- cylinder wtryskowy, 10- dysza wtryskarki, 11- ślimak, 12- grzejnik, 13- chłodzenie strefy zasypowej cylindra, 14- lej zasypowy, 15- silnik napędu ruchu obrotowego ślimaka, 16- siłownik przesuwu ślimaka, 17- prowadnice agregatu wtryskowego, 18- zbiornik oleju układu hydraulicznego, 19- siłownik przesuwu cylindra, 20- dławik, 21- regulator

Proces formowania wtryskowego polega na termiczno-mechanicznym uplastycznieniu podanego przez lej zasypowy (Rys. 1.6) do ogrzanego (do odpowiednich dla stref grzewczych temperatur) cylindra wtryskarki (Rys. 1.7) granulatu tworzywa sztucznego, następnie wtryśnięciu go (Rys. 1.5) w ściśle określonych warunkach masy (ciśnienia, temperatury, objętości) z odpowiednim wykorzystaniem funkcji agregatu wtryskowego (Rys. 1.4) do przyrządu specjalnego, zainstalowanego na maszynie, zwanego formą wtryskową (Rys. 1.5). Wtryskiwane tworzywo wypełnia gniazda formujące termostatowanej formy wtryskowej i po określonym czasie krystalizacji (chłodzenia) zmienia swoją postać z ciekłego w stały, tworząc ukształtowaną wypraskę. W trakcie trwania cyklu chłodzenia następuje funkcja dozowania (Rys. 3.6), czyli napełnienie cylindra przy jednoczesnym uplastycznieniu tworzywa poprzez rotacyjny ruch ślimaka w układzie plastyfikującym. Ukształtowana wypraska, po odjeździe jednostki zamykania (Rys. 1.8), czyli w funkcji otwierania formy uwalniana jest z niej za pomocą zespołu wyrzutnika maszyny (Rys. 1.9) działającego na wypychacze narzędzia. Po ponownym dojeździe jednostki zamykania, czyli zamknięciu formy, proces ten odbywa się cyklicznie.

Precyzyjny dobór nastaw i odpowiedni nadzór nad procesem produkcji zapewnia powtarzalność wytwarzanych elementów.

Rys. 1.2 Widok nowoczesnej wtryskarki typu ENGEL

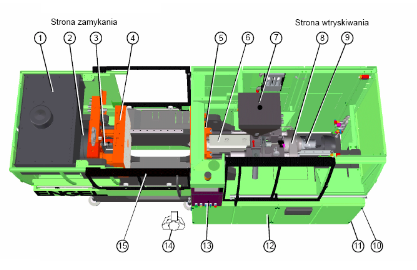

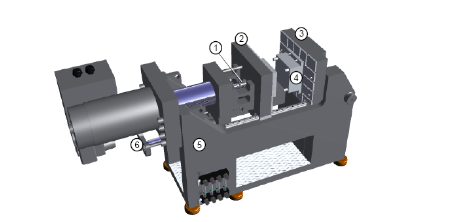

Rys. 1.3 Widok maszyny ENGEL VICTORY, przykład: VC 330/80 TECH: 1- zbiornik oleju hydraulicznego, 2- cylinder zamykania, 3- hydrauliczny wyrzutnik, 4- ruchoma płyta mocująca formę, 5- stała płyta mocująca formę, 6- cylinder plastyfikacji z dyszą, 7- lej zasypowy, 8- agregat wtryskowy, 9- napęd ślimaka do dozowania, 10- włącznik główny, 11- gniazdo sieciowe, 12- szafa sterownicza, 13- panel obsługi z ekranem, 14- miejsce pracy osoby obsługującej, 15- ruchoma osłona ochronna strony zamykania

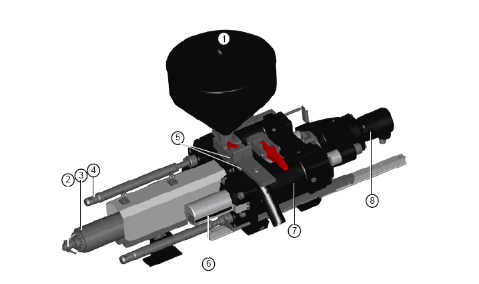

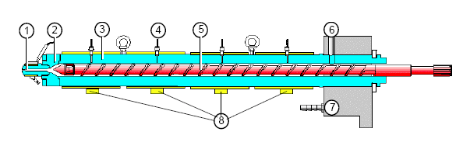

Rys. 1.4 Główne zespoły jednostki wtryskowej wtryskarki [2]: 1- lej zasypowy, 2- elektrycznie nagrzewana dysza, 3- elektrycznie nagrzewany cylinder masy, 4- zamocowanie tłoczyska na ramie maszyny, 5- chłodzona strefa zasilania (trawersa) z termometrem, 6- wskazanie pozycji ślimaka, 7- hydrauliczny cylinder wtrysku, 8- silnik hydrauliczny napędu ślimaka

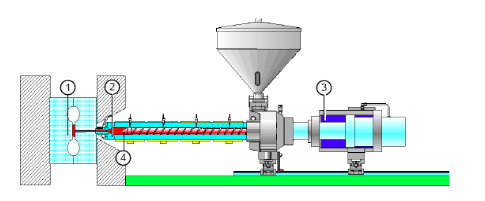

Rys. 1.5 Proces wtryskiwania tworzywa do formy wtryskowej [2]: 1- ciśnienie wewn. formy, 2- specyficzne ciśnienie wtrysku, 3- hydrauliczne ciśnienie wtrysku, 4- zawór zwrotny ślimaka

Rys. 1.6 Proces dozowania (nabierania) tworzywa [2]: 1- wypełnione gniazdo, 2- komora ślimaka roztopionej masy (specyficzne ciśnienie plastyfikacji), 3- otwór napełniania materiału, 4- hydrauliczne ciśnienie spiętrzania

Rys. 1.7 Cylinder wtryskarki [2]: 1- dysza, 2- kołnierz, 3- cylinder, 4- termoczujnik, 5- ślimak, 6- otwór napełniania, 7- trawersa z chłodzeniem, 8- opaski grzejne

Rys. 1.8 Zespoły główne bezkolumnowej jednostki zamykania [2]: 1- wyrzutnik, 2- ruchoma płyta mocująca, 3- stała płyta mocująca, 4- forma, 5- rama, 6- cylinder zamykania

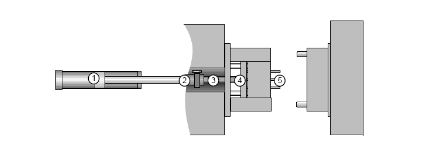

Rys. 1.9 Zespół wyrzutnika [2]: 1- cylinder hydrauliczny, 2- sprzęgło wyrzutnika, 3- drążek łączący wyrzutnik (wypychacz centralny formy), 4- płyta wyrzutnika, 5- sworznie wyrzutnika

Czas cyklu procesu wtryskiwania poszczególnych detali jest zmienny w zależności od:

Uwzględniając powyższe czynniki, czas cyklu może trwać od kilku sekund (przy cienkościennych wyrobach np. opakowaniowych) do kilku minut (przy grubościennych wypraskach technicznych np. motoryzacyjnych).

Warunkiem zapewnienia stabilności procesu, a przede wszystkim wysokiej jakości produkowanych elementów, niezbędne jest precyzyjne i skuteczne termostatowanie form wtryskowych (utrzymanie ich w odpowiedniej temperaturze) podczas cyklu produkcyjnego, dzięki czemu elementy z tworzyw sztucznych uzyskują najlepsze właściwości.

Literatura

[1] Sikora R.: Techniki wytwarzania. Przetwórstwo tworzyw sztucznych, Warszawa 1982

[2] Instrukcja obsługi wtryskarki ENGEL VICTORY